Wykonywanie elementów maszyn i urządzeń, a także konstrukcji stalowych wymaga używania odpowiednich materiałów, które zagwarantują właściwą wytrzymałość, a jednocześnie ułatwią przeprowadzenie wszystkich niezbędnych procesów technologicznych. Najpopularniejszym wyrobem hutniczym jest kształtownik, inaczej profil, czyli element konstrukcyjny wykonany z różnych gatunków stali, gięty na zimno w walcowniach lub produkowany na gorąco (np. pręt). Produkcja profili ocynkowanych i rur – będących w ofercie INTERSTAL S.A. – pozwala na uzyskiwanie wyrobów o różnej specyfice. Przyjrzyjmy się im bliżej i sprawdźmy, jak powstają.

Czym są profile i co je wyróżnia?

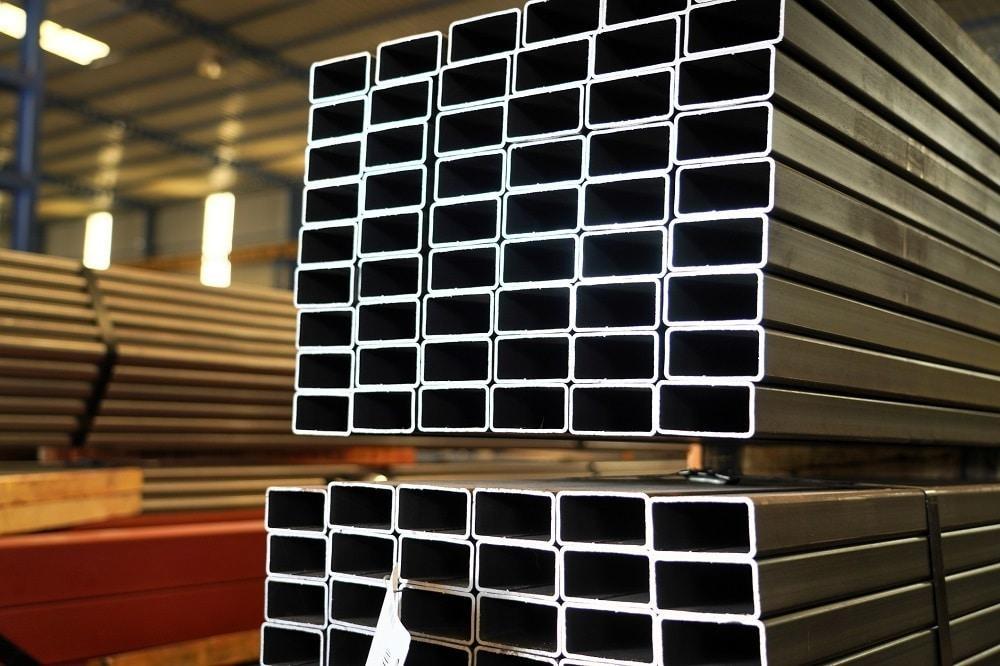

Wyróżnia się następujące profile stalowe: profile otwarte – kątowniki, ceowniki, zetowniki czy dwuteowniki, a także profile zamknięte. Wśród nich najczęściej spotykane są profile prostokątne oraz okrągłe, czyli rury. Ze względu na swoje przekroje, kształtowniki cechują się podwyższoną wytrzymałością na obciążenia. Dobrze znoszą siły zginające i skręcające, znakomicie radzą sobie także z tymi, które działają wzdłużnie. Ich najważniejszą zaletą jest możliwość uzyskiwania korzystnego stosunku masy własnej do parametrów wytrzymałościowych. Dla lepszej ochrony przed czynnikami zewnętrznymi, a zwłaszcza korozją. Są pokrywane powłokami zabezpieczającymi, np. poddaje się je cynkowaniu.

Jak powstają profile?

Profile stalowe można produkować różnymi metodami, jednak najbardziej rozpowszechnione jest ich gięcie na zimno. Materiał w postaci taśm stalowych może być gięty na prasie hydraulicznej, lecz w masowej produkcji częściej stosuje się walcowanie na zimno. Pasy stali przechodzą przez kolejne stacje walcarki i dzięki obracającym się walcom uzyskują pożądany kształt. Profile zamknięte, w tym rury są zwykle przepuszczane przez walcarki z kilkoma, a niekiedy nawet kilkunastoma klatkami walcowniczymi, co jest konieczne ze względu na ich złożony kształt. Po uzyskaniu odpowiedniej geometrii elementy są zgrzewane. W przypadku profili produkowanych z blachy ocynkowanej stosowane są także urządzenia do napylania powstałego szwu cynkiem, co uzupełnia braki powłoki.

Laser 3D

Trzeba wyraźnie zaznaczyć, że mając gotowy wyrób podstawowy – np. rurę, możemy ją udoskonalić, nadać nowe zastosowanie, poddając kolejnym procesom technologicznym. Obróbka laserowa jest obecnie najszybciej rozwijającą się i bezkonkurencyjną technologią. Do zalet, jakie daje dziś laser 3D, należy zaliczyć: jakość gotowych komponentów, precyzję ich wykonania i 100% powtarzalności kształtów przy wysokiej wydajności.

W ramach usługi laserowej przeprowadzamy: wycinanie, wiercenie, otworowanie profili (również pod kątem), kielichowanie, butelkowanie oraz zapłaszczanie, zachowując przy tym bezwzględne normy bezpieczeństwa. Dzięki obróbce laserowej powstają rury i profile, mające zastosowanie w sektorze przemysłowym, m.in. meblarskim, drogowym czy systemach paszowych.